翟文涛教授团队利用超临界物理发泡技术制备聚合物弹性体多孔纤维及其织物最新研究成果

超临界流体发泡技术是以超临界氮气或二氧化碳流体等为发泡剂制备聚合物发泡材料的方法。其原理是利用升温或卸压等方式诱导聚合物/流体浸渍体系发生相分离,形成尺寸处于纳米级的气核,流体向成核的气核中扩散促进气核的增大,经气核合并、聚并等阶段最终形成尺寸为微米或亚微米的泡孔结构。多孔纤维作为一种新型纤维材料,因具有高孔隙率、低密度以及优异的隔热性能而受到广泛关注,有望颠覆羽绒,替代超细纤维,具有重要的应用前景。目前,制备多孔纤维的技术包括冰晶模板法、相分离法、定向刻蚀法、电纺丝法等。这些方法虽然已经成功制备了多孔纤维,但是面临着纤维强度低、孔隙率低、直径过大等问题,亦存在制备工艺复杂、使用大量溶剂、加工效率低等,难以规模化生产,从而限制了多孔纤维的实际应用。

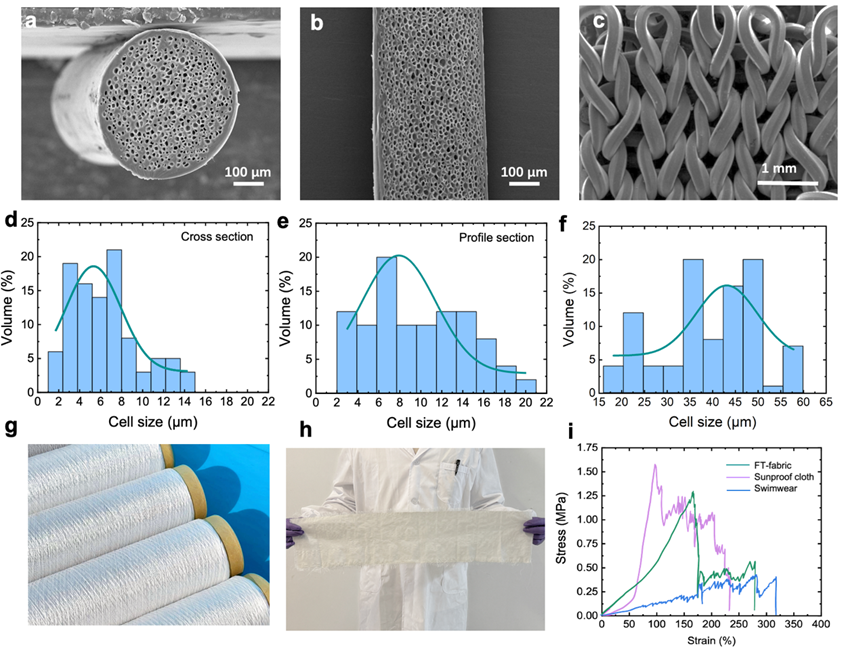

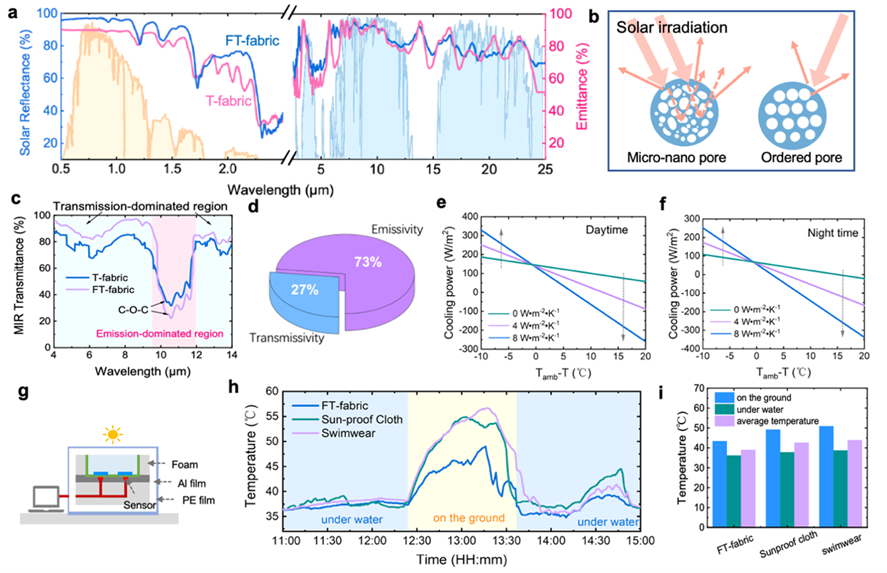

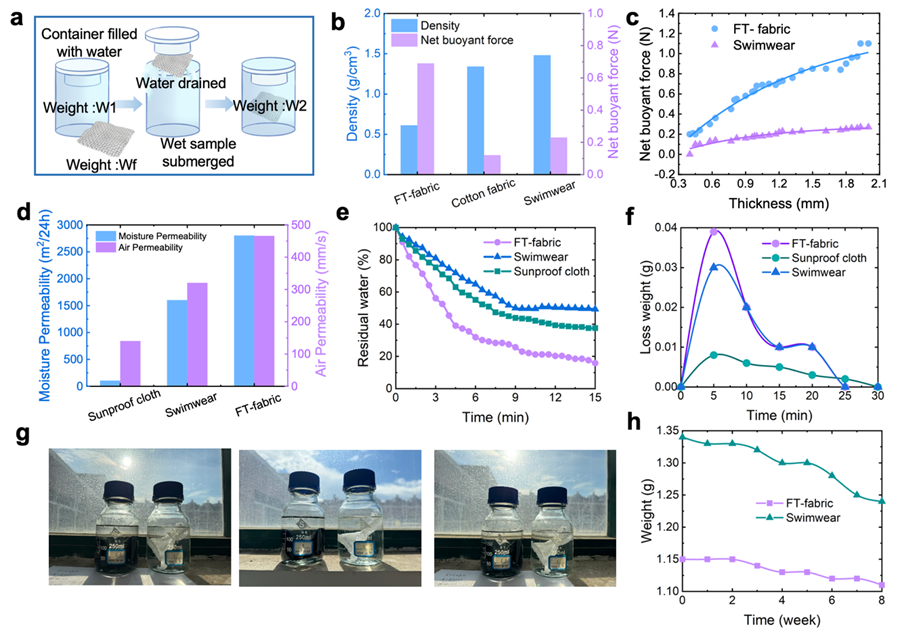

近期,中山大学的翟文涛教授团队利用微挤出物理发泡工艺制备了一种超细聚合物发泡多孔纤维及其织物(图1)。通过合理调控聚合物发泡多孔纤维的孔结构和孔形态以及其织物的结构分布(图2),以及聚合物不同的红外振动,能够实现对热辐射的超宽带控制,实现隔热与冷却合为一体的热管理策略。因此,将聚合物发泡多孔纤维应用于可穿戴设备上,能够有效调控人体与外界环境的热量传递,实现人体温度的合理控制(图3)。此外,其泡孔结构赋予其超轻密度,使其在水中时漂浮在水面之上不会下沉,作为泳衣材料能够实现增加浮力辅助游泳者的作用。同时具有疏水、透气、抗紫外等优势,赋予了聚合物发泡多孔纤维众多优势(图4)。由于微挤出物理发泡工艺具有加工过程环保性和高效性,因此本工作所报道的发泡多孔纤维具有可批量生产的前景,有望真正意义上实现高新功能服装的量产和规模化普及。

该工作以“Developing elastic foamed TPU fibers for dynamically daytime radiative cooling textile with buoyancy function” 为题发表在《NPG Asia Materials》期刊上。第一作者为中山大学博士研究生王俞舒,通讯作者为中山大学翟文涛教授。该研究得到国家自然科学基金委和广东省重点项目基金委的支持。

图1发泡TPU纤维的制备策略

图2 TPU发泡纤维的物理性能

图3 TPU发泡纤维的辐射冷却性能

图4 TPU发泡纤维的浮力支撑性能

该工作是团队近期关于低维发泡材料创新制造技术的最新进展之一。超临界流体发泡技术在制备热塑弹性体多孔纤维方面存在技术挑战,这归因于低维材料的表面积大、超临界流体易于逃逸出聚合物基体。在过去的几年里,本团队开发了新颖的超临界流体微挤出发泡技术,以超临界流体为物理发泡剂,通过限时泡孔增长策略控制泡孔聚并程度,通过发泡熔体后牵伸控制发泡纤维的纤度,制备了低旦超细的、具有低皮芯结构的、100%闭孔的聚合物发泡纤维。

项目团队长期从事聚合物超临界流体发泡技术相关的应用基础研究、关键技术开发和产业化,先后在国际学术期刊发表学术论文130篇,拥有PCT专利、美国专利、中国发明专利55件,技术许可、专利转让和联合实施专利30余件,创新成果已经应用于芯片化学机械抛光、运动防护、新能源汽车、等多个领域,产生了显著的经济和社会效益。

原文链接:https://doi.org/10.1038/s41427-025-00586-8

初审:袁湛楠

审核:田雪林、许俊卿

审核发布:李伯军